小ロットのプラスチック製作の場合、金型を必要としない切削加工で多いですが、多品種小ロットに対応できる金型製作・運用体制により、切削加工よりメリットのある成形品をご提案いたします。

切削加工を射出成形に置き換え、コストダウンをご提案します

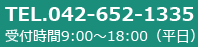

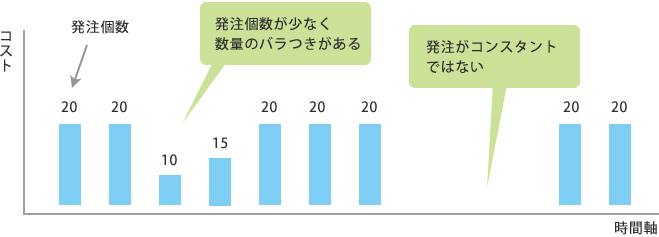

金型を起こすメリットは、「初期コストは掛かるけれども、製品1個あたりの単価が大きく下げられる」ことです。しかし、産業装置分野などにおいては、「生涯ロットはそこそこあるけれど、1回あたりの発注ロットは少ない」場面が多くあります。

多くの場合、このような状況で切削加工を選択しているため、1個あたりの単価が下がらずにいます。

初期投資として金型を製作する方が、結果的に1個あたりのコスト低減となる場合があります。

現状部品から、射出成形に適応する設計変更を行い対応致します。

お気軽に現在の発注間隔、数量、コストをご連絡下さい。

射出成形において、多品種小ロット対応が難しい要因

そもそも射出成形とは「大量に安く同じ品質の製品を製造する」ための工法です。デイテクでは、金型製造方法と製造体制の両面から独自の工夫を持ち、射出成形においても小ロット対応を実現しました。

| 切削加工 | 射出成形 | 当社の射出成形 | |

| 初期投資 | 不要。又は複雑形状の場合、治具製作が必要 | 金型製作が必要で、 コストも納期も必要 |

アルミ試作金型により コスト低減・納期短縮 |

| 段取り時間 | 射出成形よりは短時間 | 金型設置、予備加熱など段取り替えに時間が掛かり製品1個あたりの単価に乗ってくる | 置き駒設計のノウハウにより金型のコンパクト化。 段取り替えの時間を大幅に短縮 |

| 対応ロット | 1個から | 1個からでも可能だが、 割高になるため基本は量産 |

数量によっては 切削加工より安価 |

| 1個あたりの単価 | 高価 | 量がある場合、安価 | 少量からでも安価 (形状による) |